做好設(shè)備的預(yù)防性維修,提升設(shè)備管理水平

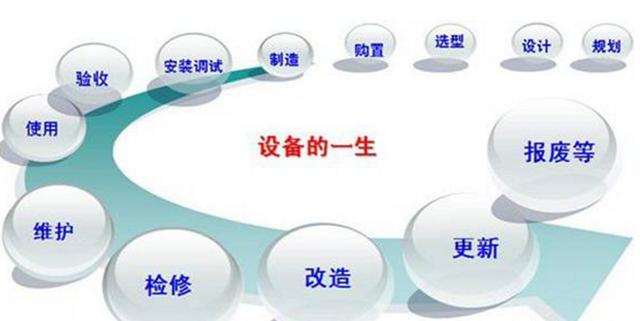

在大型油脂工廠生產(chǎn)中,設(shè)備的穩(wěn)定依然是決定性的因素,經(jīng)過對降本增效各類因素(設(shè)備、人力、操作等)的綜合分析,設(shè)備運轉(zhuǎn)的因素占70%以上,因此搞好設(shè)備的維保對工廠的發(fā)展和生產(chǎn)起到?jīng)Q定性的作用。近年來以預(yù)防性維修進(jìn)行設(shè)備維保和管理的方式因其針對性強(qiáng),效果良好得到廣泛的應(yīng)用。但如何進(jìn)行有效預(yù)防性維修,筆者以為首先要全力做好計劃統(tǒng)籌工作,如果說故障性維修/搶修是被動作業(yè)的話,那么,預(yù)防性維修和預(yù)測性維修則可以成為主動性維修,現(xiàn)在就對相關(guān)議題進(jìn)行論述。

一:實行主動性預(yù)防性維修的目的和意義

實行預(yù)防性維修的目的簡單來說,就是實現(xiàn)設(shè)備的零故障和零不良。通過預(yù)防性維修可以準(zhǔn)確的掌握設(shè)備技術(shù)狀態(tài),維持和改善設(shè)備工作性能,預(yù)防事故的發(fā)生,減少停機(jī)時間,延長設(shè)備的使用壽命,保證正常生產(chǎn),提高生產(chǎn)效率和降低生產(chǎn)成本,減少維修人員的勞動強(qiáng)度。在我們的生產(chǎn)實踐中,我們發(fā)現(xiàn),部分預(yù)防性維修做得好的企業(yè),不但取得非常好的設(shè)備故障停機(jī)率,同時機(jī)電員工幾乎可以不用安排晚上值班,也能和正常的行政人員一樣享受節(jié)假日的溫馨,員工的勞動強(qiáng)度大大降低。

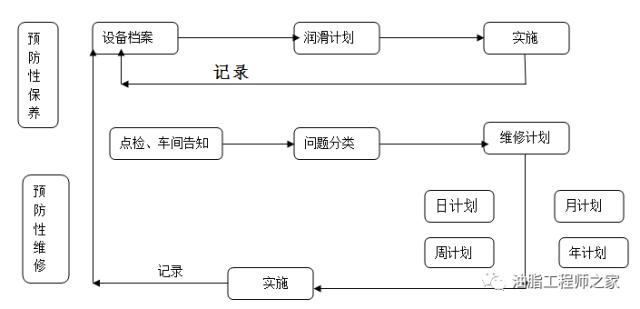

二:主動進(jìn)行設(shè)備維保工作的計劃管理和統(tǒng)籌管理,強(qiáng)化計劃工作的有效性,計劃管理是預(yù)防性維修的靈魂和精神。

傳統(tǒng)維修=事故性維修

預(yù)防性維修=預(yù)防性保養(yǎng)+預(yù)防性修理

設(shè)備的檢修工作千頭萬緒,如果眉毛胡子一把抓,難免不得要領(lǐng)。計劃檢修的目的,就是根據(jù)檢修作業(yè)的輕重緩急,制定不同周期的檢修計劃和保養(yǎng)計劃。計劃工作安排的越合理,越有前瞻性,我們的設(shè)備管理工作就越有效率,設(shè)備維保越有條不紊。檢修計劃分類各有不同,比較有代表性的分類介紹如下:

AA類-重要又緊急的一日計劃:如罐裝機(jī)系統(tǒng)不靈

A類-緊急但不重要的一周計劃:蒸汽的泄漏

B類-重要但不緊急的一月計劃:循環(huán)泵故障

C類不重要不緊急的一年計劃:如換油等

在實踐中我們發(fā)現(xiàn),有些計劃執(zhí)行得非常好的企業(yè),可以提前一個月把計劃制定并安排妥當(dāng),開機(jī)生產(chǎn)期間能夠有序安排的工作,絕不拖到停機(jī)檢修期間進(jìn)行作業(yè),工作安排井井有條,員工工作節(jié)奏性好,寬緊適度,幾乎不發(fā)生集中人力物力突擊搶修的狀況,設(shè)備的穩(wěn)定性大大提升。

三:主動進(jìn)行設(shè)備高效潤滑管理工作,推進(jìn)專業(yè)潤滑。

潤滑管理是設(shè)備管理中最基礎(chǔ)最關(guān)鍵的工作,是設(shè)備“管、用、養(yǎng)、修”中重要的環(huán)節(jié)。加強(qiáng)設(shè)備的潤滑管理,對保障企業(yè)生產(chǎn)的正常進(jìn)行,減少設(shè)備的有形磨損,延長設(shè)備的使用壽命和零部件的更換周期,減少設(shè)備使用故障和事故,提高企業(yè)的經(jīng)濟(jì)效益有著重要的意義。

搞好設(shè)備的潤滑管理比較簡單,但真正執(zhí)行到位的企業(yè)也不多,操作的關(guān)鍵是在做好潤滑計劃的前提下,嚴(yán)格按照設(shè)備潤滑管理規(guī)定的5定進(jìn)行:

定點

確定每臺設(shè)備的潤滑部位和潤滑點,實施定點給油

定質(zhì)

按照潤滑管理的規(guī)定油脂用油,潤滑材料

定量

在保證潤滑管理的基礎(chǔ)上,實現(xiàn)日常耗油和定量換油

定期

按照潤滑周期規(guī)定的周期加油、添加油和清油

定人

確定潤滑責(zé)任人

在油脂工廠的實踐中,有些工廠是由生產(chǎn)部門負(fù)責(zé)加油,有些工廠是由技術(shù)部門進(jìn)行加油。我們發(fā)現(xiàn)預(yù)防性維修開展的好的企業(yè),已經(jīng)嘗試進(jìn)行專業(yè)潤滑,并取得良好的效果。

四:主動進(jìn)行設(shè)備點檢,推動專業(yè)點檢和科技點檢,為設(shè)備科學(xué)把脈。

設(shè)備點檢工作是計劃管理的基礎(chǔ),點檢工作做的好,設(shè)備的計劃管理才有的放矢。點檢就是定期定位對設(shè)備進(jìn)行檢查,從而發(fā)現(xiàn)問題,在實踐中原則上每班必須按照點檢項檢查一次,并做好巡檢的記錄。在操作上要注重:看、聞、聽、摸、查。具體如下:

看:設(shè)備有無物料或潤滑油泄漏點;各種儀表指示是否正常;操作員有無違規(guī)操作;有無跑冒滴漏;配電節(jié)點有無變色;

聞:聞設(shè)備本體及周邊、驅(qū)動等部位有無異常的氣味;

聽:設(shè)備有無異響,設(shè)備有無漏氣的聲音;

摸:通過身體部位手等的接觸,檢查設(shè)備有無溫度、振動等異常;

查:檢查設(shè)備故障的原因并進(jìn)行有效的排除故障。

事后控制不如事中控制,事中控制不如事前控制的道理非常淺顯,但很多工廠卻沒有注意到這點,點檢走馬觀花,名存實亡,走形式主義的老路。我們高興的看到,部分預(yù)防性維修做得好的企業(yè),不但高度重視設(shè)備的點檢,實行專業(yè)點檢,隨著科技的發(fā)展,大量科學(xué)儀器的出現(xiàn),更讓點檢工作如虎添翼。目前,嘉吉工廠、邦基工廠、中儲糧的工廠己開展了以潤滑油檢測分析、設(shè)備振動分析、紅外對中、噪聲監(jiān)測、熱成像儀測溫等先進(jìn)方法和手段進(jìn)行的狀態(tài)監(jiān)測,在實踐取得非常良好的效果。

預(yù)防性維修的理念還可以進(jìn)一步延伸到備品備件的管理等很多相關(guān)的領(lǐng)域。如果預(yù)防性維修做的好,我們將可以往更高水平的預(yù)測性維修邁進(jìn)。近年以來,部分先進(jìn)的企業(yè)將功能先進(jìn)的設(shè)備管理軟件(API)系統(tǒng)和預(yù)防性維修的理念高度融合,不斷開發(fā)和挖掘設(shè)備管理軟件的管理和分析功能,在設(shè)備管理工作中取得了巨大的成功。

詳細(xì)請咨詢客服。