離散制造業(yè)產(chǎn)品全生命周期管理PLM應(yīng)用研究

隨著智能制造的提出和相關(guān)技術(shù)的不斷發(fā)展,傳 統(tǒng) PDM已無法滿足離散制造行業(yè)的發(fā)展。作為PDM的擴(kuò)展,產(chǎn)品生命周期管理PLM已成為企業(yè)發(fā)展的必經(jīng)之路。

◆◆

引言

◆◆

離散制造業(yè)在我國工業(yè)領(lǐng)域長期占據(jù)重要位置,但是傳統(tǒng)的離散型制造企業(yè)在創(chuàng)新能力、生產(chǎn)效率和 效益、生產(chǎn)模式、信息化建設(shè)、研發(fā)能力等方面仍有待提高,這些因素制約著智能制造模式在我國工業(yè)中的 快速發(fā)展。產(chǎn)品數(shù)據(jù)管理平臺PDM技術(shù)已在很多制造行業(yè)中得到廣泛應(yīng)用。

由于離散制造行業(yè)產(chǎn)品品種多、批量小,在離散制造行業(yè)中產(chǎn)品數(shù)據(jù)管理 PDM 的功能依然以管理設(shè)計(jì)圖紙模型數(shù)據(jù)為主。隨著智能制造的提出和相關(guān)技術(shù)的不斷發(fā)展,傳統(tǒng)PDM已無法滿足離散制造行業(yè)的發(fā)展。作為PDM的擴(kuò)展,產(chǎn)品生命周期管PLM已成為企業(yè)發(fā)展的必經(jīng)之路。

離散制造行業(yè)基于訂單進(jìn)行設(shè)計(jì),設(shè)計(jì)周期長,出錯(cuò)率高,同時(shí)仿真復(fù)雜,設(shè)計(jì)與產(chǎn)品使用脫節(jié),產(chǎn)品交付后往往難以追蹤。通過PLM平臺的建設(shè),可以實(shí)現(xiàn)設(shè)計(jì)、工藝仿真、制造一體化,使得產(chǎn)品設(shè)計(jì)周期和設(shè)計(jì)質(zhì)量得到大幅提升,產(chǎn)品升級改進(jìn)周 期大大縮短。

◆◆

產(chǎn)品全生命周期管理平臺的架構(gòu)

◆◆

現(xiàn)代產(chǎn)品生命周期管理平臺中的內(nèi)容相當(dāng)豐富,為智能制造提供了許多信息化工具,其主要功能如圖1所示。

工廠層:通過對工廠整體工藝規(guī)劃、生產(chǎn)設(shè)備布局、生產(chǎn)過程進(jìn)行仿真,確保產(chǎn)品生產(chǎn)過程順利進(jìn)行。離散制造由于生產(chǎn)節(jié)拍不一致,各生產(chǎn)工位之間、生產(chǎn)工位與物流系統(tǒng)之間都需要協(xié)同,因此在建廠或者工藝改造時(shí),應(yīng)充分考慮各種因素,避免工廠工藝節(jié)拍失調(diào)和投資浪費(fèi)。

產(chǎn)品設(shè)計(jì)層:在產(chǎn)品設(shè)計(jì)時(shí)利用三維參數(shù)化設(shè)計(jì)工具、設(shè)計(jì)成本控制、產(chǎn)品性能仿真等手段,在縮短設(shè)計(jì)周期的同時(shí)保證設(shè)計(jì)質(zhì)量,并從設(shè)計(jì)端控制設(shè)計(jì)成本,實(shí)現(xiàn)目標(biāo)成本管理功能。

工藝設(shè)計(jì)層:工藝包含結(jié)構(gòu)化三維工藝、三維加工仿真、三維裝配仿真等內(nèi)容。通過結(jié)構(gòu)化的三維工藝, 將工藝數(shù)據(jù)傳遞給下游MES系統(tǒng),指導(dǎo)各工位按工藝要求進(jìn)行相應(yīng)工序內(nèi)容。通過三維加工仿真與三維裝配仿真,確保產(chǎn)品工藝設(shè)計(jì)的合理性和準(zhǔn)確性。

制造層:將制造所需數(shù)據(jù)通過WEB、3D-PDF等形式進(jìn)行分發(fā)展示,使得車間生產(chǎn)員工更直觀地看到產(chǎn)品和工藝內(nèi)容,將工藝人員編寫的加工程序發(fā)送給現(xiàn)場數(shù)控設(shè)備,并將現(xiàn)場數(shù)控設(shè)備的最終程序保存至PLM系統(tǒng)。

售后層:通過現(xiàn)場采集的數(shù)據(jù)對產(chǎn)品進(jìn)行不斷改進(jìn),通過售后數(shù)據(jù)的整理分析,實(shí)現(xiàn)產(chǎn)品售后追蹤,解決產(chǎn)品存在的問題,進(jìn)行更新?lián)Q代。

平臺層:通過項(xiàng)目管理、資源庫管理、知識庫管理、BOM管理、協(xié)同管理以及集成接口等,實(shí)現(xiàn)平臺與設(shè) 計(jì)分析工具軟件以及各系統(tǒng)的互聯(lián)互通,并對平臺內(nèi)的數(shù)據(jù)進(jìn)行歸檔分析,保證數(shù)據(jù)傳遞的正確性和及時(shí)性。與此同時(shí),實(shí)現(xiàn)企業(yè)內(nèi)部設(shè)計(jì)到制造、企業(yè)外部上下游企業(yè)對模型的重用和同一平臺協(xié)同,達(dá)到提質(zhì)增效和知識積累的目的。

◆◆

數(shù)字孿生模型的發(fā)展與應(yīng)用

◆◆

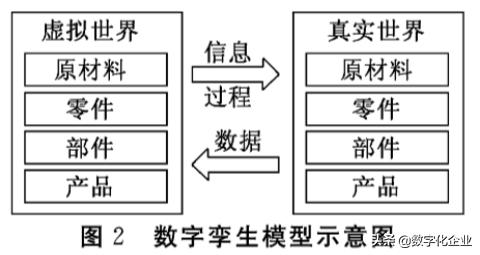

隨著PLM技術(shù)的不斷發(fā)展,西門子公司提出了數(shù)字孿生模型的概念。數(shù)字孿生模型不是一種全新的技術(shù),它具有現(xiàn)有的虛擬制造、數(shù)字樣機(jī)等技術(shù)的特征,并以這些技術(shù)為基礎(chǔ)發(fā)展而來,如圖2所示。

虛擬制造技術(shù)以虛擬現(xiàn)實(shí)和仿真技術(shù)為基礎(chǔ),對產(chǎn)品的設(shè)計(jì)、生產(chǎn)過程統(tǒng)一建模,在計(jì)算機(jī)上實(shí)現(xiàn)產(chǎn)品從設(shè)計(jì)、加工和裝配、檢驗(yàn)、使用及回收整個(gè)生命周期的模擬和仿真,從而無需進(jìn)行樣品制造,在產(chǎn)品的設(shè)計(jì)階段就可以模擬出產(chǎn)品及其性能和制造流程,以此來優(yōu)化產(chǎn)品的設(shè)計(jì)質(zhì)量和制造流程,優(yōu)化生產(chǎn)管理和資源規(guī)劃,達(dá)到產(chǎn)品開發(fā)周期和成本的最小化、產(chǎn)品設(shè)計(jì)質(zhì)量的最優(yōu)化和生產(chǎn)效率最高化,從而形成企業(yè)的市場競爭優(yōu)勢。

將數(shù)字孿生模型應(yīng)用于離散制造業(yè),建立基于模型的企業(yè)(Model Based Enterprise,MBE ),是滿足離散制造多品種、小批量的制造新模式。MBE在整個(gè)企 業(yè)以及上下游的供應(yīng)商之間建立一個(gè)集成的工作環(huán)境,各業(yè)務(wù)環(huán)節(jié)均在全三維產(chǎn)品定義的基礎(chǔ)上開展工作,有效地縮短了整個(gè)產(chǎn)品的研制周期,提高了產(chǎn)品質(zhì)量和生產(chǎn)效率。

在MBE技術(shù)實(shí)施過程中,在產(chǎn)品設(shè)計(jì)、生產(chǎn)、管理各環(huán)節(jié)所使用的數(shù)據(jù)全部在三維模型上體現(xiàn),使產(chǎn)品工廠數(shù)據(jù)的結(jié)構(gòu)特征增強(qiáng),數(shù)字化程度不斷提高。MBE建立在全三維產(chǎn)品定義上的集成和協(xié)同環(huán)境,并能在整個(gè)產(chǎn)品生命周期內(nèi)共享,保證從概念設(shè)計(jì)到產(chǎn)品實(shí)現(xiàn)的快速性、準(zhǔn)確性和經(jīng)濟(jì)可承受性。

MBE使下游用戶在三維模型基礎(chǔ)上增加3D產(chǎn)品定義數(shù)據(jù),以保證模型重用的準(zhǔn)確性。模型中包含產(chǎn)品需要的所有信息,可以被非設(shè)計(jì)人員查閱或自動(dòng)提取信息,取代傳統(tǒng)的圖紙文檔。企業(yè)將其在產(chǎn)品生命周期所需要的數(shù)據(jù)、信息和知識進(jìn)行整理,結(jié)合信息系統(tǒng),建立便于系統(tǒng)繼承和應(yīng)用的產(chǎn)品模型和過程模型,通過模型進(jìn)行多學(xué)科、跨部門、跨企業(yè)的產(chǎn)品協(xié)同設(shè)計(jì)、制造和管理,通過模型支持技術(shù)創(chuàng)新、大批量定制和綠色制造。基于模型,整個(gè)企業(yè)實(shí)現(xiàn)精細(xì)管理、敏捷制造和知識共享。

◆◆

產(chǎn)品全生命周期管理平臺與其他系統(tǒng)的集成

◆◆

產(chǎn)品全生命周期管理平臺與其他主要業(yè)務(wù)系統(tǒng)的集成內(nèi)容如圖3所示。

PLM與客戶關(guān)系管理(Customer Relationship Management,CRM)系統(tǒng)的集成:客戶可實(shí)時(shí)了解項(xiàng)目的設(shè)計(jì)進(jìn)度,根據(jù)技術(shù)協(xié)議中的節(jié)點(diǎn)時(shí)間審查項(xiàng)目重要資料,并對評審結(jié)果進(jìn)行記錄;項(xiàng)目交付時(shí),可以通過系統(tǒng)直接將項(xiàng)目交付資料進(jìn)行發(fā)送。

PLM與企業(yè)資源計(jì)劃(Enterprise Resource Planning,ERP)系統(tǒng)的集成:ERP系統(tǒng)將訂單信息中與設(shè)計(jì)相關(guān)的關(guān)鍵信息發(fā)送給PLM平臺生成設(shè)計(jì)項(xiàng)目,PLM平臺將設(shè)計(jì)結(jié)果中的工藝路線和產(chǎn)品BOM發(fā)送至ERP系統(tǒng)進(jìn)行MRPII運(yùn)算,保證項(xiàng)目按計(jì)劃 節(jié)點(diǎn)順利進(jìn)行。

PLM與供應(yīng)商關(guān)系管理(Supplier Relationship Management,SRM) 系統(tǒng)的集成:可以讓供應(yīng)商在 PLM平臺中進(jìn)行協(xié)同設(shè)計(jì),對供應(yīng)商的設(shè)計(jì)進(jìn)度與設(shè)計(jì)內(nèi)容進(jìn)行審查和考核,同時(shí)對供應(yīng)商的交付資料進(jìn) 行統(tǒng)一管理,保證供貨質(zhì)量。

PLM與制造執(zhí)行系統(tǒng)(Manufacturing Execution System,MES)的集成:將基于模型的工藝指導(dǎo)書下發(fā)到車間各工位,內(nèi)容可以是PDF、網(wǎng)頁、視頻,充分展示工藝內(nèi)容;PLM中CAM編寫的NC程序可以通過MES傳遞到數(shù)控設(shè)備,并將數(shù)控設(shè)備修改過的NC程序傳回PLM進(jìn)行備份留檔;同時(shí),生產(chǎn)過程中遇到的問題可以通過PLM反饋到設(shè)計(jì)人員,幫助產(chǎn)品改進(jìn)。

PLM與售后平臺系統(tǒng)的集成:售后平臺將產(chǎn)品運(yùn)行記錄的分析結(jié)果、故障信息分析結(jié)果以及產(chǎn)品的實(shí)時(shí)運(yùn)行關(guān)鍵數(shù)據(jù)記錄通過PLM平臺傳遞給產(chǎn)品研發(fā)和設(shè)計(jì)人員,促使產(chǎn)品研發(fā)的不斷進(jìn)步。

◆◆

結(jié)論

◆◆

隨著智能制造的高速發(fā)展,越來越多的信息化系統(tǒng)加入到智能制造的框架當(dāng)中。數(shù)據(jù)的準(zhǔn)確性成為制約各信息化系統(tǒng)順暢運(yùn)行的關(guān)鍵因素。產(chǎn)品全生命周期管理平臺作為產(chǎn)品數(shù)據(jù)的源頭和唯一數(shù)據(jù)源,其重要性不言而喻。通過不斷加強(qiáng)產(chǎn)品全生命周期管理平臺的功能和數(shù)據(jù)范圍,并對細(xì)節(jié)功能和系統(tǒng)集成不斷完善,才能為智能制造的長遠(yuǎn)發(fā)展提供數(shù)據(jù)保障,為企業(yè)知識積累提供數(shù)據(jù)平臺。

詳細(xì)請咨詢客服。