標(biāo)準(zhǔn)工時(shí)應(yīng)用

題前話 : 時(shí)間是度量一切的最好尺度,那么標(biāo)準(zhǔn)工時(shí)可以用于哪些方面,實(shí)際操作中又有哪些需要注意呢?在此文我會(huì)閑談一下,本文適合有過工時(shí)數(shù)據(jù)庫(kù)建立經(jīng)驗(yàn)的人閱讀。

01

標(biāo)準(zhǔn)工時(shí)作為IE的專業(yè)技能,是我們壓箱底的功夫,易學(xué)難精。以下摘自官方文檔:用于現(xiàn)場(chǎng)改善;用于計(jì)劃排產(chǎn);用于對(duì)外報(bào)價(jià);用于計(jì)件單價(jià)等等。

1、時(shí)間觀測(cè)方法:

①IE方法:

一位合格適當(dāng)、良好訓(xùn)練的操作者,在標(biāo)準(zhǔn)狀態(tài)下,對(duì)一待定的工作,以正常速度操作所需的時(shí)間。以上定義的條件為:

1)必須在“標(biāo)準(zhǔn)狀態(tài)”下工作。所謂標(biāo)準(zhǔn)狀態(tài),系指標(biāo)準(zhǔn)工作方法、標(biāo)準(zhǔn)工作環(huán)境、標(biāo)準(zhǔn)設(shè)備、標(biāo)準(zhǔn)程序、標(biāo)準(zhǔn)動(dòng)作、標(biāo)準(zhǔn)工具、標(biāo)準(zhǔn)機(jī)器運(yùn)轉(zhuǎn)速度等。

2)合格適當(dāng)?shù)牟僮髡摺<床僮髡弑仨毷且粋€(gè)合格的工人。

3)良好的訓(xùn)練。操作者對(duì)該項(xiàng)工作必須受過完全的訓(xùn)練。

4)正常速度。操作者必須在正常速度下工作,既不過分緊張,亦不故意延誤。

大多數(shù)情況下,測(cè)試7-8組數(shù)據(jù),使用速度評(píng)價(jià)法(實(shí)際作業(yè)速度/標(biāo)準(zhǔn)作業(yè)速度),0.667-甚慢;1.0-穩(wěn)定;1.333-敏捷;1.667-甚快;2.0-非常快。

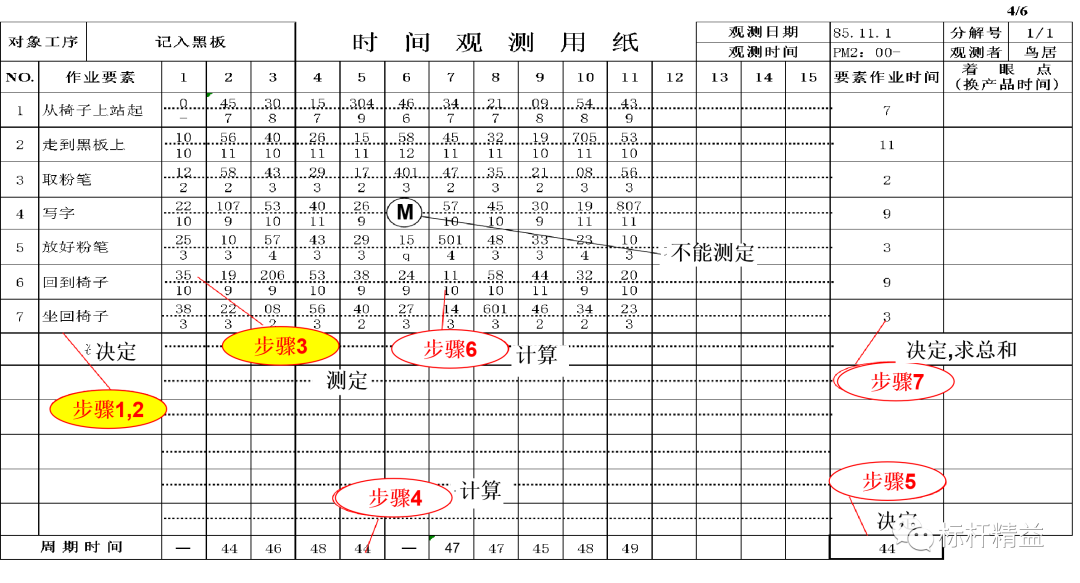

②豐田系方法:

1)觀察作業(yè)內(nèi)容,把要素作業(yè)記入觀測(cè)表格。

2)觀測(cè)時(shí)間,過程中秒表不要停。

3)計(jì)算1周期的時(shí)間,

4)決定要素作業(yè)時(shí)間;

5)要素作業(yè)時(shí)間為測(cè)量次數(shù)出現(xiàn)最多,穩(wěn)定最好的值。

6)周期時(shí)間為完成此作業(yè)循環(huán)時(shí)間。

7)要素作業(yè)之和CT,肯定會(huì)是周期作業(yè)最小值范圍附近。這就是著眼點(diǎn)應(yīng)該填寫的內(nèi)容,也是穩(wěn)定標(biāo)準(zhǔn)作業(yè)應(yīng)該做的事。

02

2、用于現(xiàn)場(chǎng)改善

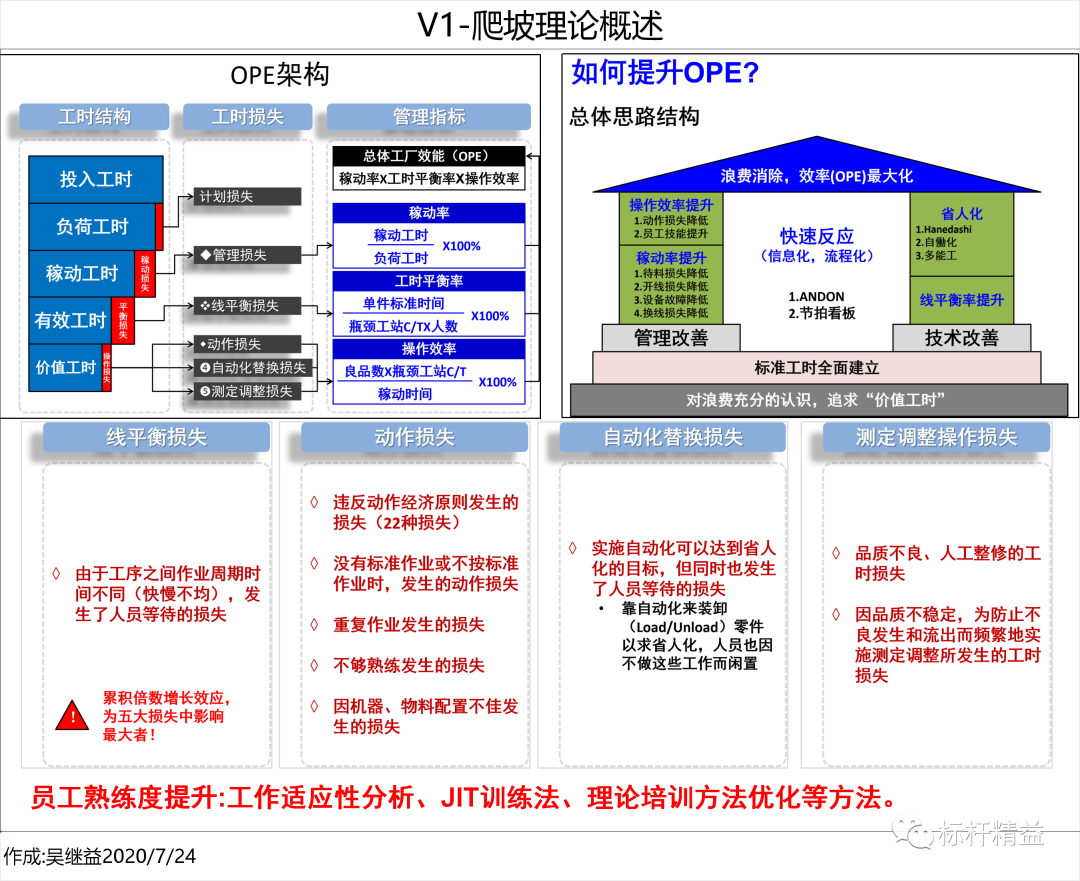

現(xiàn)場(chǎng)改善中建議時(shí)間不要加任何寬放,以測(cè)量值作為作業(yè)組合依據(jù)。隨著人員作業(yè)熟練度提升,作業(yè)周期還會(huì)減少。在此借用一個(gè)OEE衍生方法論OPE,如圖所示:

OPE效率接近于0.95,特別是以人為主的組裝線,可以有效評(píng)估改善的潛力。現(xiàn)場(chǎng)改善時(shí),前6天優(yōu)先關(guān)注動(dòng)作損失、質(zhì)量穩(wěn)定,累計(jì)18天時(shí)關(guān)注線平衡調(diào)整。累計(jì)25天,以標(biāo)準(zhǔn)作業(yè)票+作業(yè)指導(dǎo)書,來(lái)記錄此刻最優(yōu)的4M1E配置方法。

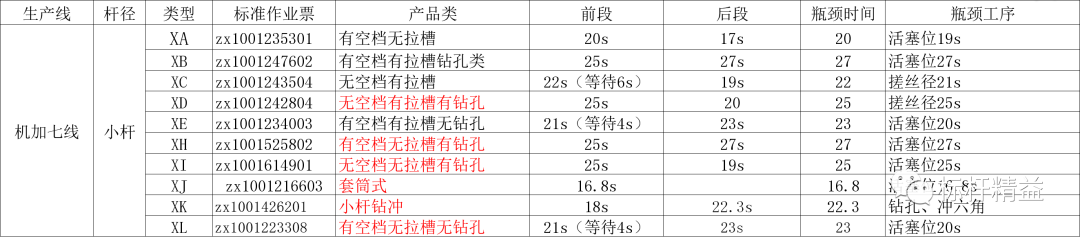

3.用于排產(chǎn)

當(dāng)生產(chǎn)線可以使用標(biāo)準(zhǔn)作業(yè)票+作業(yè)指導(dǎo)書來(lái)進(jìn)行衡量時(shí),說(shuō)明進(jìn)入了標(biāo)準(zhǔn)作業(yè)階段。簡(jiǎn)單的說(shuō)就是一定量的4M1E投入,有可控PQCDSM指標(biāo),形成了一個(gè)穩(wěn)定的生產(chǎn)單元。工時(shí)此刻以:XX件/小時(shí).?人,直通率:?%,工藝特征:XX等方式沉淀到工時(shí)數(shù)據(jù)庫(kù)中,作為MES最基礎(chǔ)數(shù)據(jù),用于排產(chǎn)運(yùn)算。

工時(shí)數(shù)據(jù)庫(kù)要點(diǎn)如下圖所示:

順帶生產(chǎn)線也會(huì)有當(dāng)天的生產(chǎn)和品質(zhì)日?qǐng)?bào),監(jiān)督生產(chǎn)系統(tǒng)隨時(shí)處于可控,

如圖所示:

03

4、用于報(bào)價(jià)

攘外必先安內(nèi),維護(hù)好MES中工時(shí)數(shù)據(jù)庫(kù)是十分必要的。代工企業(yè),利潤(rùn)薄如紙。說(shuō)句不好聽的話,能夠算出單個(gè)產(chǎn)品是虧了還是賺了,多好的ERP都是無(wú)能為力的。決定報(bào)價(jià)(料、工、費(fèi)),原材料拉出Bom可以估計(jì),固定費(fèi)用一段時(shí)間可以不變,人工費(fèi)用等變動(dòng)費(fèi)用隨產(chǎn)量呈現(xiàn)線性增長(zhǎng)。

一份可信的報(bào)價(jià),最終取決于工時(shí)數(shù)據(jù)庫(kù)中數(shù)據(jù)進(jìn)行適當(dāng)?shù)奶幚淼脕?lái)。適當(dāng)如下:加一些寬放、不良成本、外協(xié)成本、公關(guān)等等,讓客戶看起來(lái)合理。進(jìn)入大廠供應(yīng)鏈,公司是否賺錢取決于你對(duì)生產(chǎn)細(xì)節(jié)的掌控,薄利多銷。

5. 用于計(jì)件單價(jià)

一直堅(jiān)持一個(gè)觀點(diǎn),計(jì)件單價(jià)是企業(yè)主、管理方、員工對(duì)付出勞動(dòng)達(dá)成契約,不能隨意變更。工資高就降,工資低就加,以后單價(jià)就成為一個(gè)玩物。

沒有標(biāo)準(zhǔn)化作業(yè)生產(chǎn)單元,進(jìn)行計(jì)時(shí)制,是錘煉管理層絕招。宰相必起于州郡,猛將必發(fā)于卒伍。中小企業(yè)管理者,面對(duì)不確定環(huán)境快速執(zhí)行力值得稱贊。

對(duì)于消除不確定環(huán)境謀劃能力欠缺,如何讓企業(yè)盡快進(jìn)入標(biāo)準(zhǔn)作業(yè)十分抵制,認(rèn)為降低其存在的價(jià)值。此刻單工價(jià)=工時(shí)+管理層水平+當(dāng)?shù)毓べY等幾個(gè)方面總和,如何處理不好就會(huì)成為三方博弈的焦點(diǎn),衍生出無(wú)盡管理死循環(huán)。

詳細(xì)請(qǐng)咨詢客服。