全面理解精益生產(chǎn)的基本概念(珍藏版)

1、為什么推行精益生產(chǎn)?

企業(yè)利潤公式:

售價=成本+利潤(計劃經(jīng)濟時)

售價-成本=利潤(市場經(jīng)濟時)

2、什么是精益生產(chǎn)?

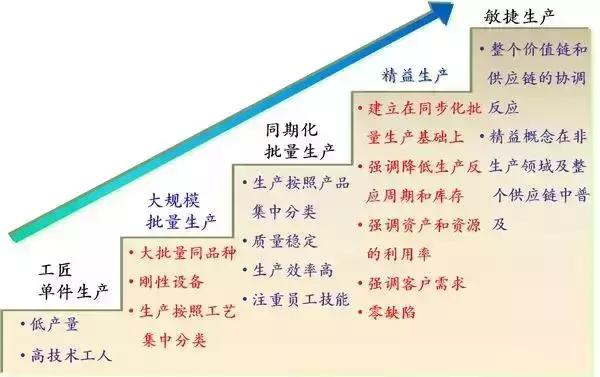

生產(chǎn)方式發(fā)展歷史:

精益生產(chǎn)定義:精益生產(chǎn)(lean production )是美國麻省理工學院數(shù)位國際汽車計劃組織(IMPV)的專家對日本“豐田生產(chǎn)方式”的贊譽之稱。

- 精:即少而精,不投入多余的生產(chǎn)要素,只在適當?shù)臅r間生產(chǎn)必要數(shù)量的市場急需品(或下道工序急需產(chǎn)品);

- 益:即所有的經(jīng)營活動都需要有益有效,具有經(jīng)濟性

- 精益生產(chǎn)是當前工業(yè)界公認最佳的一種生產(chǎn)系統(tǒng)。

精益生產(chǎn)目標:

精益求精,盡善盡美,永無止境追求“七個零 ”

①“零”轉產(chǎn)工時浪費(多品種混流生產(chǎn))

②“零”庫存(消減庫存)

③“零”浪費(全面成本控制)

④“零”不良(高品質(zhì))

⑤“零”故障(提高運轉率)

⑥“零”停滯(快速反應、短交期)

⑦“零”災害(安全第一)

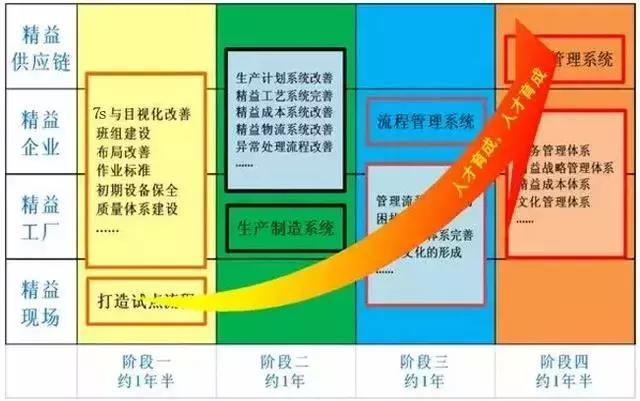

3、精益生產(chǎn)推行步驟

意識變革:

- 取得老板或高層主管支持:精益培訓、標桿參觀、宣傳(員工支持)造勢、尋找項目人員

組織保障:

- 參與者(決策/經(jīng)營/執(zhí)行層);“真?zhèn)巍本妫还娇冃Э己梭w系;跟蹤與檢核

計劃與目標:

- 三年目標:效率提高50%,庫存降低80%,生產(chǎn)周期降低80%,一次性通過率提高40%,貨期準時性提高60%。

執(zhí)行與及時溝通:

- 保證項目各個階段的執(zhí)行力;項目進展及時與老板或高層溝通;項目人員之間及時溝通,保證信息共享

過程中問題解決:

- PDCA循環(huán);要因分析法;5W1H與5WHY;腦力風暴……

持續(xù)改善:

4、精益生產(chǎn)之七大浪費的原因及對策

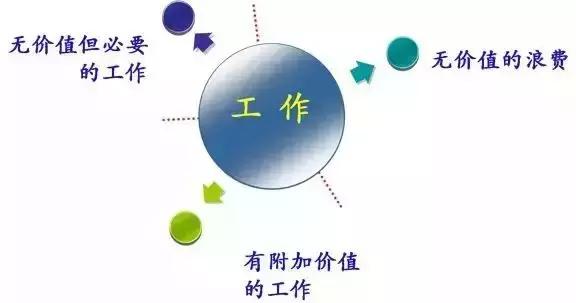

工作分類:

浪費:不產(chǎn)生附加價值的工作方法。

即使該工作增值,可花費的時間,資源精力超過了最小的界限。

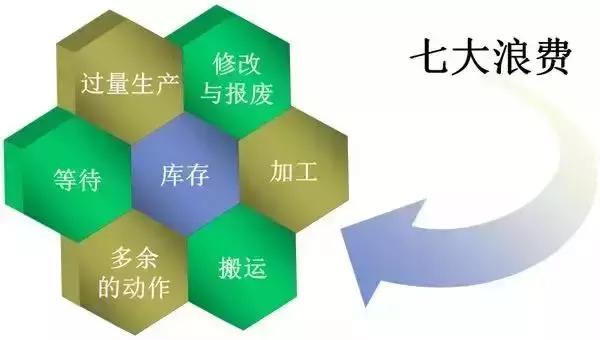

七大浪費:

1)七大浪費--過量生產(chǎn):

過量生產(chǎn)即生產(chǎn)超出客戶(或下道工序)所需求的數(shù)量以及過早生產(chǎn)

過量生產(chǎn)表現(xiàn)形式:

- 物流阻塞

- 庫存、在制品增加

- 產(chǎn)品積壓

- 資金周轉率低

- 材料、零件過早取得

- 影響計劃彈性及生產(chǎn)系統(tǒng)的適應能力

原因

①人員過剩;

②設備過剩;

③生產(chǎn)浪費大;

④業(yè)務訂單預測錯誤;

⑥生產(chǎn)計劃不準確

對策

a.建立顧客為中心的彈性生產(chǎn)系統(tǒng)

b.實現(xiàn)單件流生產(chǎn)

c.快速換款

d.實施拉動,看板生產(chǎn)

e.均衡化生產(chǎn)

2)七大浪費--不良改正

原因

①品質(zhì)意識淡薄;

②標準作業(yè)欠缺;

③人員技能低;

④品質(zhì)點設置錯誤;

⑤設備,模具造成的不良;⑥品質(zhì)制度不完善

對策

a.提高品質(zhì)意識,做出“三不”品質(zhì)保證

b.完善標準化作業(yè)制度

c.單件流生產(chǎn)模式

d.建立防錯機制

e.設備,模具定期保養(yǎng)

f.推行7S制度

3)七大浪費--等待

原因

①生產(chǎn)線布置不當,物流混亂;

②設備配置、保養(yǎng)不當;

③生產(chǎn)計 劃安排不當;

④工序生產(chǎn)能力不平衡;

⑤材料未及時到位;

⑥管理控制點數(shù)過多;

⑦品質(zhì)不良

對策

a.采用均衡化生產(chǎn)(線平衡)

b.單件流生產(chǎn)

c.自動化及設備保養(yǎng)加強

d.備用設備

e.實施目視管理

f.加強進料控制

4)七大浪費--搬運

原因

①生產(chǎn)線配置不當;

②未均衡化生產(chǎn);

③半成品放置區(qū);

④生產(chǎn)計劃安排不當

對策

a.廠房精益布局

b.單件流生產(chǎn)

5)七大浪費--動作

12種動作上的浪費

1.兩手空閑的浪費;

2.單手空閑的浪費;

3.作業(yè)動作停止的浪費;

4.作業(yè)動作太大的浪費;

5.拿的動作交替的浪費;

6.步行的浪費;

7.轉身角度太大的浪費;

8.動作之間沒有配合好的浪費;

9.不了解作業(yè)技巧的浪費;

10.伸背動作的浪費;

11.彎腰動作的浪費;

12.重復動作的浪費。

原因

①作業(yè)流程配置不當

②無教育訓練

③設定的作業(yè)標準不合理

對策

a.一個流生產(chǎn)方式的編成

b.生產(chǎn)線U型配置

c.標準作業(yè)之落實

d.動作經(jīng)濟原則的貫徹

e.加強教育培訓與動作訓練

6)七大浪費--加工

原因

①工程順序檢討不足

②作業(yè)內(nèi)容與工藝檢討不足

③模夾治具不良

④標準化不徹底

⑤材料未檢討

對策

a.工程設計適正化

b.作業(yè)內(nèi)容的修正

c.治具改善及自動化

d.標準作業(yè)的貫徹

7)七大浪費--庫存

過多的庫存會造成的浪費:

產(chǎn)生不必要的搬運、堆積、放置、找尋、防護處理等浪費的動作,使先進先出的作業(yè)困難;損失利息及管理費用;物品之價值會減低,變成呆滯品;占用廠房、造成多余的工作場所、倉庫建設投資的浪費;造成無形的浪費。

過多的庫存會隱藏的問題點:

沒有管理的緊張感,阻礙改善的活性化;設備能力及人員需求的誤判;對場地需求的判斷錯誤;產(chǎn)品品質(zhì)變差的可能性;容易出現(xiàn)呆滯物料。

原因

①視庫存為當然

②設備配置不當或設備能力差

③大批量生產(chǎn),重視稼動

④物流混亂,呆滯物品未及時處理

⑤提早生產(chǎn)

⑥無計劃生產(chǎn)

⑦客戶需求信息未了解清楚

對策

a.庫存意識的改革

b.U型設備配置

c.均衡化生產(chǎn)

d.生產(chǎn)流程調(diào)整順暢

e.看板管理的貫徹

f.快速換線換模

g.生產(chǎn)計劃考慮庫存消化

5、精益生產(chǎn)常用工具-6S

6S含義:

整理:要與不要,一留一棄;

整頓:科學布局,取用快捷;

清掃:清除垃圾,美化環(huán)境;

清潔:潔凈環(huán)境,貫徹到底;

素養(yǎng):形成制度,養(yǎng)成習慣;

安全:減少事故,保證安全;

1.整理:

將工作現(xiàn)場的所有物品區(qū)分為有用品和無用品,除了有用的留下來,其它的都清理掉。騰出空間,空間活用,防止誤用,保持清爽的工作環(huán)境。

2.整頓:

整頓就是把要用的東西以最簡便的方式放好,并使大家都能一目了然。整頓一方面防止意外事故的發(fā)生,另一方面則是消除無謂的尋找浪費。

3.清掃:

清掃是徹底將自己的工作環(huán)境四周打掃干凈。

清掃的目標為:

- 清除臟亂與污染源;

- 降低機器設備的故障率;

- 實施操件人員自主保養(yǎng)制度及維護質(zhì)量;

- 清掃可以提高機器設備稼動率。

4.清潔:

保持清掃的成果,使自己所負責的工作區(qū)域、機器設備保持干凈、無污垢的狀態(tài)。

改善容易發(fā)生污垢、灰塵等的機器設備、物品,并設法消減污染源。

清潔是維持整理、整頓、清掃 3S 之成果。

5.素養(yǎng):

使全體人員養(yǎng)成遵守標準、規(guī)定的習慣。

養(yǎng)成企業(yè)內(nèi)部人員的自主管理,愛崗敬業(yè),盡職盡責,提高素質(zhì),養(yǎng)成自我管理、自我控制的習慣。

6.安全:

清除隱患,排除險情,預防事故的發(fā)生。

目的是保障員工的人身安全,保證生產(chǎn)的連續(xù)安全正常的進行,同時減少因安全事故而帶來的經(jīng)濟損失。

6S好處:

- 標準簡單易懂,異常容易修復

- 成績與過程清楚呈現(xiàn)

- 問題的顯現(xiàn)化

- 訊息能快速而且正確的傳遞

- 預防管理

- 提高企業(yè)的形象

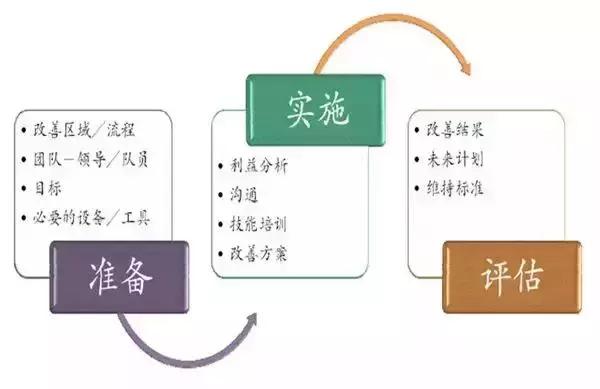

改善步驟:

詳細請咨詢客服。