中小企業如何推行精益?(深度好文!)

中小企業是否適合推行精益?又如何推行精益?精益已走入中國多年,但直到今天仍有企業問這樣的問題,令人費解。

原因何在?大致是因為在學習和借鑒上出現了相當大的偏差。須知,精益原本是一種思維方式、一種思想,何來大抑或小以及能不能推行之奇說怪論?

01

精益,本是從孩子、家庭入手培養的一種習慣,后在企業實施,其受益者是個人,具備了這種思維習慣,走到哪里都會聽診、問診、用心觀察,找到解決問題的最佳方式和方法。

我感到國內企業和日本本土企業對“精益”的理解和解釋還是存在較大差異的。

日本企業講“改善”,其思考問題的起點和前提是:用現在做法都不是最好的、挑戰不可能,改善后會比現在更好,諸如此類。

在工作中他們重視注入精益思考,逐漸形成一種在保證質量前提下讓成本更低、更節省(讓所有人啟動智慧大腦)的思維方式。

但就是這樣一套簡單明了又易操作的習慣做法,為何到了我國企業,執行起來就難、執行徹底更難?

乃至于現在,更多企業對豐田體系內更高端的做法趨之若鶩,卻忽視了最基礎的做法,導致企業沒有了目標和方向?

筆者認為,我們這些年總是偏執地把豐田系統化的管理分割成多個精益板塊來推進,在這種情況下一味地追問“能不能實行精益”,誤導了很多企業,

也是中國企業幾十年沒有太大變化的原因所在,尤其是員工能力幾乎沒有任何提升。

02

我曾在屬于阿爾派的日本本土汽車部件企業里工作多年,最深的一點體會是:改善,幾乎已成為他們血肉化的東西!

回國后不懂“精益”,現查百度才了解,但至今無法適應國內這種一般的解釋。

國內的精益課程我很少涉足,原因是國內把日本管理中很簡單卻很重要的東西復雜化了,而筆者只教給企業最簡單的做法。

比如說,對于改善的目的,我國定義為“提高效率和產品質量”,這樣實施的結果是必然不能持續,因為效率、質量的提升和員工沒有直接關系。

其實改善的真正目的是提高員工能力。

制造,歸根到底是一門技術,因此需要技術員工通過改善提案、改善活動來推動,同時通過改善活動,員工也可向企業展示能力的高低,

從而喚醒人的好奇心、挑戰心、上進心(也就是所謂的“培養員工”),而一旦有了這樣一支不滿足于現狀、勇于改進、百戰不怠的員工隊伍,

企業才能有規則地呈現出正向循環,提高效率、提高企業盈利才會變成一種可能,最終受益者也是全體員工。

正是由于理解上的巨大差異,導致我們企業忽視了“員工培養”的基礎性建設,企業經營雖在戰略實現、銷售提升、交貨期縮短等方面凸顯了成績,卻在品質提升、成本降低等方面停滯不前。

換句話說,重視銷售帶來了中國企業上量很快,但同時不良也在相應地攀升!

03

而制造技術、產品質量不提高,內地企業要趕超港臺企業都很困難,更不用說像日本企業那樣精益求精、實現企業茁壯成長了。

在我看來,真正精益的推行并非難事,但問題是我們絕大多數內地企業依然停留在批量生產、重數量輕質量的模式中,

多年來也確實誕生了很多研究豐田管理的群體、個人,亦看似碩果累累,可令人扼腕的是,制造業員工的能力、產品的質量卻沒有絲毫改變,員工的穩定性依然無法保證,無法趕超港臺企業。

要從根本上改變這種現狀其實也不難,把堆積如山的一切工具方法歸零,回歸原點,從零基礎開始做起,重視培養員工、關注人的質量,堅定地推行“質量管理=人品管理”的理念和實踐。

具體來說,應該從培養員工的5S良好習慣入手,實現整理、整頓的目視化。

這幾年筆者走訪過很多國內企業,人們對5S實施的理解差異很大。

5S是交期、品質、輕松愉快工作、提高生產力、降低成本、全員參與的一種活動,并非是單純的干凈、整理、打掃衛生,即便是單就打掃的定義來看,也是對影響品質的所有因素都要徹底清掃。

無論去哪家企業診斷,一般看到的都是設備、機器排布非常整齊,但只要觀察一會兒,就會發現人工轉運多、步行頻率高、路線長,超重量物品搬運多、事故多、不產生附加價值的往返作業多,諸般浪費多多卻認為是理所當然。

在這些企業中,設備布局是為了令設備的形狀、大小看上去整齊、美觀,卻并非適合最佳操作順序、最短必要距離,在布局上的所有不適合、不方便都靠后期不停的搬動、運輸、步行、員工超負荷來解決。

04

但奇怪的是,所有這些沒有效率、增加工作痛苦、吞噬利潤的做法,卻都被認為是理所當然的而在企業長期存在下來!

與此相反,在一般的日本制造企業里,設備、機器的排布看似雜亂,卻是完全符合工序的布局,工序順暢,沒有浪費,效率極高。

而這一切靠的是員工5S良好習慣的養成,特別是5S中的2S,即整理整頓,就是創造一個輕松、舒適、便捷的工作環境,減少所有不增加附加價值的作業。

他山之石可以攻玉,對照日本制造企業的做法,我們至少可以從以下五個角度對我國企業的在5S實施方面的誤區及今后的改善方向進行探討。

1.我國制造業工廠布局的誤區及改進建議

我國不少企業的設備大多龐大、笨重,一些老企業從建廠購買設備開始,精益思維的概念便極淡薄,認為整齊排布就是最好,

一批批設備的購入也就在不合理的基礎上繼續疊加,排序混亂,導致沒有人愿意、更沒有人有這個能力重新規劃布局,

實現5S中的前兩個S,整理整頓于是就受挫,就無法實施到位,徹底變成了空談。

盡管5S進入中國已經很久,可至今很多人都認為它是屬于基層操作工的工作而非全員參與的打掃衛生,實施不到位、不徹底已經是多數企業的常態。

即使有人知道整理整頓是為了建立一個安全、輕松、便于作業的環境,沒有企業領導的參與,也不可能長久地扎下根,加上部門協作精神弱,

錯誤地認為運輸、搬運都是輔助工作的一部分,沒有辦法去除,這種狀態也導致很多企業效率偏低,利潤無法提升。

另外,企業中一些陳舊的設備偶爾使用也要占據很大的空間,已報廢的設備也不輕易移除,造成這些問題的原因更多的是管理者怕麻煩,

管理干部更換也太過頻繁,“我來時就有,就是這樣擺放的”,消極被動的心態導致管理者無心處理遺留問題。

有類似情況的企業筆者遇到過好幾家,明明廠房面積足夠大,并不存在整理整頓的客觀條件障礙,卻也根本推不動合理的變革,

即使偶可強推若干小面積的改善,都會被員工以不習慣、不方便作業、當天效率沒有提升等為理由而很快恢復原樣。

而在日本企業,一般生產車間中都是一名員工可管理5臺大型自動化部件生產設備,布局上,一般都會在通道兩邊設置設備,采用基本循環式,

中間用一條1米寬的通道隔開,員工的工作半徑在2米的范圍之內進行,設備調試、品種切換、原材料補給等都是一個人完成。

員工一有空閑就給設備做清潔,真正能令人體驗到:良好的布局能減少設備等待、生產線上的庫存,能降低步行頻度和體力消耗,帶來效率提升。

05

2.對于工作在理解上的誤區及改善建議

就日本的實際做法看,5S是工廠工作的一部分、是實現目視化的前提條件,換言之,企業要實現目視化,就必須從5S做起。

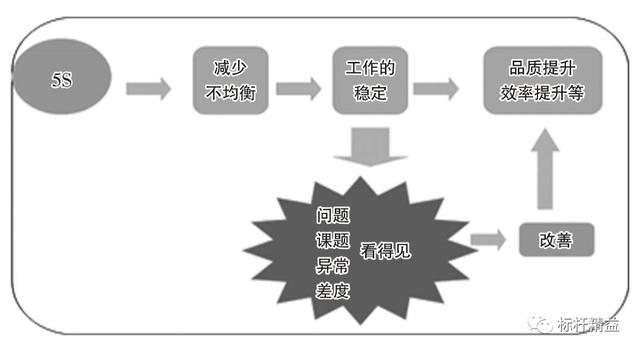

但5S的目的又不只是讓所有物品目視化,更是減少工作的差異,如不均衡、不適合、等待等等,讓工作趨于穩定。

堅持做到位、做徹底、使所有問題凸顯出來,也是先實現目視化,再圍繞問題進行改善,從而帶來品質、效率提升等等的改變。

如下圖所示:

而我國企業大多認為5S是一種負擔,打掃原本就是保潔工的工作,投入過多的精力就是浪費。

殊不知,在企業特別是制造企業中,只要是影響品質的點,都要清掃到位,這一點做得越好,就越有利于企業提升產品品質,提高生產效率,優化庫存(包含生產過程的庫存)管理,使企業的生產經營活動趨于正向循環。

3.我們企業管理者善意思考缺乏的問題及改善建議

日本企業及其管理者對如何做才能讓員工操作更輕松、更省力、少搬運、少走路十分關注,體現了高度的人性化和充分的善意。

比如現場物料搬運,日本企業有一條鐵律,即膠筐物料重量不能超出5公斤。日本企業的高級管理者巡視生產現場時,首先要親自試試物料重量,也是基于這種思考。

而在我國企業當中,這種意識卻非常淡薄。

在幾年連續為企業作診斷的過程中,筆者發現,企業現場消除繁重的勞動、減輕員工作業的努力太少,

比如工裝夾具不適合、不合理直接加大了員工的作業難度,管理者卻常以“就這樣,沒辦法”等借口搪塞過去。

再者,我們企業制定的改善課題往往至少以創造價值10萬元為起步,導致管理者并不關注影響員工情緒、左右作業難度等方面的改善,認為這些改善太小了,從而理所當然地忽略了許多事關人性化管理的環節。

06

殊不知,人們真正主動樂于參與改善的,恰恰是可促成下面任何一項目標的人性化改善:

促使工作更輕松;

減少工作中的苦差;

減少工作中令人討厭的事物從而使工作更安全;

使工作更富有成效;

改進產品質量;

節約時間和成本。

4.警惕5S的真正內涵被矮化

5S的本義,并非只是單純的清潔、整理、打掃衛生,其中的核心或要點是代表“整理整頓”的2S,然而這一點卻常常被我們企業忽視。

而整理整頓中最重要的訣竅又是:若整理做不徹底,就絕不能進入整頓!

這更被絕大多數企業所忽視,很多企業甚至對此一無所知,故而從開始導入5S搞到6S、7S,到頭來依然是事故頻發、沒有安全保證。

僅就1S、即整理來說,我們企業的管理者是否真正理解了整理≠排序?

關鍵是,企業一定要制定明確的整理標準并實現目視化,讓任何人都能判斷要、不要抑或暫存、多久要處理一次廢料等等。

待全體員工基本習慣都養成后,方可進入整頓。整頓的要點是三定的目視化,即定位、定品、定量。

定位決定放置區首先要考慮合理的、員工可承受的步行頻度并盡量減少步行,定量方面要明確最小、最大數量的要求。

圍繞這些,我國有太多中小企業并未做到。因此,對于我國企業來說,只去鞏固2S就足矣。

07

5.過分注重工具方法而忽視了全體員工習慣養成的問題及改善建議

我國學習豐田而終獲成功的企業實可謂少之又少。

究其原因,除了大家所了解的之外,我們企業和豐田的企業文化差異太大,經營體系的差異太大,導致我們根本學不到人家的精髓。

筆者可列舉幾個日本豐田人的習慣,并和我們企業人的習慣作一對比,便曉之歷然了。

豐田人的習慣之一:

①對工作的詮釋即所謂工作,就是從找問題開始。

與此相反,我國企業的管理干部最怕暴露問題,掩蓋問題是管理層的工作目標,而誰膽敢反映問題就會被很快干掉。

豐田人習慣之二:

②對坦率反映問題的員工懷有感恩之心、感激之情。

而在我國企業,這樣的員工經常會被打壓,幾乎都會被領導罵,理由是多管閑事。

豐田人的習慣之三:

③不斷培育多能工,且多多益善。

而我國企業認為,防止員工犯錯最好的辦法就是定崗定位,錯誤地認為在一個崗位干久了、熟練了就不會出錯。

與此截然不同,日本企業管理者認為,當員工把工作做得很熟練的時候就是頻繁出差錯之時,就要馬上調換崗位,分配略高于其能力的工作。

豐田人的習慣之四:

④向董事長匯報,而比起報喜的信息,企業領導層也更愿意看到實情、聽到不好卻極客觀的報告,所謂“聞過而喜”。

換言之,日本企業認為,必須建立能接受壞消息、不合宜等的信息工作室,以保證員工能及時報告不好的事情,便于企業實時地了解實情。

而我國企業就很難做到這一點,原因是中高層幾乎沒有一個人敢于并發自內心地愿意推動此事,比起企業的發展,管理者更在意自己是否會被投訴。

08

總而言之,小我為王、諱疾忌醫是我們企業學習豐田無法獲得成功的重要原因。

綜上,從精益的本義來看的話,精益生產的精髓就是改善,是沒有終點的改善,其核心做法是從5S做起、實現生產全流程的目視化。

而在企業改善活動中植入精益的思維方式,引導全員在消除所有浪費的前提下找到解決問題的最佳方法,喚醒從業者的好奇心、挑戰心、向上心,

充分發掘并發揮員工的智慧與潛能,從整體上提高員工的技術水平和競爭能力,正是“精益=改善”這一等式的內涵。

筆者認為,國內企業和日本本土企業對“精益”的認識上的巨大差異,導致了精益生產方式導入的有名無實,

甚至把人家經過多年的實踐化繁為簡的好東西復雜化乃至龐雜化、凌亂化、扭曲化了,所標榜的“提高生產效率和產品質量”必然不能持續,

因為這些和員工沒有直接的關系,不能與人的成長相聯結,于是最終都成為空中樓閣,或成為大而無用的屠龍之術。

只有回歸精益的本義,企業的高層和中層管理者都重視過程中的改善,并真正去了解員工關心的問題、減少其工作中的不便和苦痛,

并充分信任和尊重員工智慧的時候,真正回歸精益本來面目的可視化5S管理及可持續性改善,才真正具備了在我國企業普遍落地、開花并結果的可能。