智能制造解決方案的探索與研究

本文介紹了一種智能制造的解決方案和途徑,在探索和研究智能制造原理、方法以及措施的基礎(chǔ)之上,提出了采用“數(shù)字化雙胞胎”模型為核心支撐的智能制造解決方案,并結(jié)合國內(nèi)制造企業(yè)現(xiàn)狀和條件,提出對傳統(tǒng)制造業(yè)實(shí)現(xiàn)智能制造采取三步走的戰(zhàn)略和措施,為正在和即將進(jìn)行智能制造改造、建設(shè)的企業(yè)和技術(shù)人員提供參考和指導(dǎo)。

一、引言

全球產(chǎn)業(yè)競爭格局正在發(fā)生重大調(diào)整,發(fā)達(dá)國家紛紛實(shí)施“再工業(yè)化”戰(zhàn)略,重塑制造業(yè)競爭新優(yōu)勢。一些發(fā)展中國家也在加快謀劃和布局,積極參與全球產(chǎn)業(yè)再分工,承接產(chǎn)業(yè)及資本轉(zhuǎn)移,拓展國際市場空間。我國制造業(yè)面臨發(fā)達(dá)國家和其他發(fā)展中國家“雙向擠壓”的嚴(yán)峻挑戰(zhàn),必須放眼全球,加緊戰(zhàn)略部署,著眼建設(shè)制造強(qiáng)國,搶占制造業(yè)新一輪競爭制高點(diǎn)。基于信息物理系統(tǒng)的智能裝備、智能工廠等智能制造正在引領(lǐng)制造方式變革,引領(lǐng)我國制造業(yè)向智能化轉(zhuǎn)型升級。

按照“工業(yè)4.0”、“中國制造2025”的相關(guān)要求,制造企業(yè)通過充分利用信息通訊技術(shù)和網(wǎng)絡(luò)空間虛擬系統(tǒng)——信息物理系統(tǒng)(Cyber-Physical System) 相結(jié)合的手段,實(shí)現(xiàn)企業(yè)由集中式控制向分散式增強(qiáng)型控制的基本模式轉(zhuǎn)變,建立一個高度靈活的個性化和數(shù)字化的產(chǎn)品與服務(wù)的生產(chǎn)模式,實(shí)現(xiàn)企業(yè)向智能化轉(zhuǎn)型,打造智能制造企業(yè)。

由此,智能制造涉及諸多不同企業(yè)、部門和領(lǐng)域,以不同速度發(fā)展的漸進(jìn)性過程,跨行業(yè)、跨部門的協(xié)作成為必然。智能制造涉及到諸多技術(shù),諸如物聯(lián)網(wǎng)、大數(shù)據(jù)、云計(jì)算等等,但是企業(yè)要緊緊圍繞智能制造“三大主題”,包括智能工廠、智能生產(chǎn)以及智能物流建設(shè),結(jié)合自身發(fā)展現(xiàn)狀,一步一個腳印地推進(jìn)企業(yè)智能制造落地。

本文通過智能制造解決方案的探索和研究,提出一種基于“數(shù)字化雙胞胎”模型為核心的智能制造解決方案,提供給企業(yè)建設(shè)智能制造作參考和思考。

二、智能制造解決方案

1.總體架構(gòu)

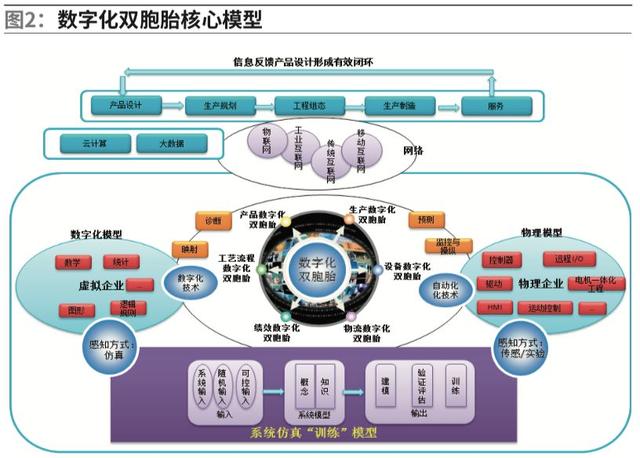

圖1是經(jīng)典的智能制造解決方案的總體架構(gòu),以智能工廠為載體、以生產(chǎn)關(guān)鍵制造環(huán)節(jié)智能化為核心、以端到端的數(shù)據(jù)流等為基礎(chǔ)、以全面深度互聯(lián)為支撐是智能制造的主要特征。打造生產(chǎn)企業(yè)智能制造,主要打造智能生產(chǎn)、智能物流和智能能源三個方面,但核心還是建立以智能生產(chǎn)、智能物流為依托的智能工廠。具體目標(biāo)如下:

一是“智能工廠”,重點(diǎn)研究智能化生產(chǎn)系統(tǒng)及過程,以及網(wǎng)絡(luò)化分布式生產(chǎn)設(shè)施的實(shí)現(xiàn);

二是“智能生產(chǎn)”,主要涉及整個企業(yè)的生產(chǎn)物流管理、人機(jī)互動以及3D技術(shù)在工業(yè)生產(chǎn)過程中的應(yīng)用等。該計(jì)劃將特別注重吸引中小企業(yè)參與,力圖使中小企業(yè)成為新一代智能化生產(chǎn)技術(shù)的使用者和受益者,同時也成為先進(jìn)工業(yè)生產(chǎn)技術(shù)的創(chuàng)造者和供應(yīng)者;

三是“智能物流”,主要通過互聯(lián)網(wǎng)、物聯(lián)網(wǎng)、物流網(wǎng),整合物流資源,充分發(fā)揮現(xiàn)有物流資源供應(yīng)方的效率,而需求方則能夠快速獲得服務(wù)匹配,得到物流支持。

數(shù)字化雙胞胎是實(shí)際產(chǎn)品或流程的虛擬表示,用于理解和預(yù)測對應(yīng)物的性能特點(diǎn)。應(yīng)用數(shù)字化雙胞胎在整個產(chǎn)品生命周期中仿真、預(yù)測和優(yōu)化產(chǎn)品與生產(chǎn)系統(tǒng)。 通過結(jié)合多物理場景仿真、數(shù)據(jù)分析和機(jī)器學(xué)習(xí)功能,數(shù)字化雙胞胎不再需要搭建實(shí)體原型,即可展示設(shè)計(jì)變更、使用場景、環(huán)境條件和其他無限變量所帶來的影響。數(shù)字化雙胞胎采用了安裝在實(shí)際對象上的傳感器數(shù)據(jù)來確定對象的實(shí)時性能、操作條件,以及隨時間產(chǎn)生的更改。 使用這些數(shù)據(jù),數(shù)字化雙胞胎將不斷演進(jìn)并持續(xù)更新,從而反映整個產(chǎn)品生命周期中實(shí)際對應(yīng)物的變化,在虛擬環(huán)境中打造閉環(huán)反饋,使公司能夠以最低的成本不斷優(yōu)化其產(chǎn)品、生產(chǎn)和性能。

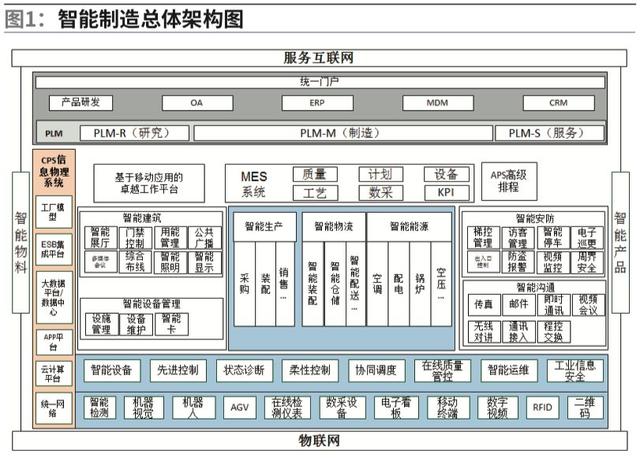

“數(shù)字化雙胞胎”智能制造核心模型,如圖2,

模型架構(gòu)支持企業(yè)進(jìn)行整個價值鏈的整合及數(shù)字化轉(zhuǎn)型,為從產(chǎn)品設(shè)計(jì)、生產(chǎn)規(guī)劃、工程組態(tài)、生產(chǎn)實(shí)施直至服務(wù)的各個環(huán)節(jié)打造一致的、無縫的數(shù)據(jù)平臺,形成基于模型的虛擬企業(yè)和基于自動化技術(shù)的現(xiàn)實(shí)企業(yè)鏡像。涉及到數(shù)字化從業(yè)務(wù)架構(gòu)到生產(chǎn)流程等領(lǐng)域的多重需要,包括“產(chǎn)品數(shù)字化雙胞胎”、“生產(chǎn)數(shù)字化雙胞胎“、“工藝流程數(shù)字化雙胞胎”和“設(shè)備數(shù)字化雙胞胎”、“物流數(shù)字化雙胞胎”以及“績效數(shù)字化雙胞胎”,完整真實(shí)地再現(xiàn)了整個企業(yè),幫助企業(yè)在實(shí)際投入生產(chǎn)之前即能在虛擬環(huán)境中優(yōu)化、仿真和測試,在生產(chǎn)過程中也可同步優(yōu)化整個企業(yè)流程,最終實(shí)現(xiàn)高效的柔性生產(chǎn)、智能制造。數(shù)字化雙胞胎智能制造核心模型由以下幾個核心部分組成:

(1)信息物理系統(tǒng)網(wǎng)絡(luò)

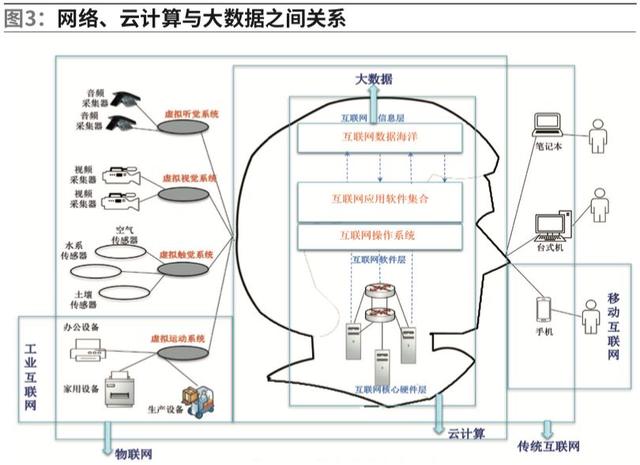

將物理設(shè)備連到互聯(lián)網(wǎng)上,讓物理設(shè)備具有計(jì)算、通信、精確控制、遠(yuǎn)程協(xié)調(diào)和自治等五大功能,實(shí)現(xiàn)虛擬網(wǎng)絡(luò)世界與現(xiàn)實(shí)物理世界的融合。信息物理系統(tǒng)可以將資源、信息、物體以及人緊密聯(lián)系在一起,從而創(chuàng)造物聯(lián)網(wǎng)及相關(guān)服務(wù),并將生產(chǎn)工廠轉(zhuǎn)變?yōu)橐粋€智能基礎(chǔ)網(wǎng)絡(luò)環(huán)境。包括傳統(tǒng)互聯(lián)網(wǎng)、移動互聯(lián)網(wǎng)、工業(yè)互聯(lián)網(wǎng)、物聯(lián)網(wǎng)等。網(wǎng)絡(luò)、云計(jì)算與大數(shù)據(jù)之間關(guān)系,如圖3。

(2)系統(tǒng)仿真“訓(xùn)練”學(xué)習(xí)模型

仿真是是數(shù)字化雙胞胎智能制造核心模型的基石,利用三維模型和VR技術(shù),建立研發(fā)、生產(chǎn)、工藝、物流、設(shè)備等仿真模型,利用仿真技術(shù)建立虛擬世界中與物理系統(tǒng)的映射,利用該映射展示產(chǎn)品的性能或工藝過程。模擬并監(jiān)控物理系統(tǒng)的真實(shí)使用,對物理系統(tǒng)的性能進(jìn)行評估,對故障或使用問題進(jìn)行診斷,尋找根本原因。預(yù)測系統(tǒng)故障,提前制定規(guī)劃或者維護(hù)方案,優(yōu)化系統(tǒng)的使用性能,提高系統(tǒng)使用壽命。通過云計(jì)算和大數(shù)據(jù)平臺的數(shù)據(jù),對仿真模型進(jìn)行不斷“訓(xùn)練”,達(dá)到自學(xué)習(xí)目的,形成解決方案庫,數(shù)字化雙胞胎就是類似仿真模擬一些工廠的實(shí)際操作空間(如生產(chǎn)線),真實(shí)而精確系統(tǒng)是否在現(xiàn)實(shí)當(dāng)中能承受各種條件,取得成功。

(3)大數(shù)據(jù)、云計(jì)算平臺

將無處不在的傳感器、嵌入式終端系統(tǒng)、智能控制系統(tǒng)、通信設(shè)施通過信息物理系統(tǒng)形成一個智能網(wǎng)絡(luò),使人與人、人與機(jī)器、機(jī)器與機(jī)器以及服務(wù)與服務(wù)之間能夠互聯(lián),實(shí)現(xiàn)機(jī)器、設(shè)備、系統(tǒng)、人、物等關(guān)聯(lián)對象的數(shù)據(jù)采集,通過清洗、轉(zhuǎn)換、加載等過程,建立大數(shù)據(jù)平臺。云計(jì)算提供海量數(shù)據(jù)按照仿真模型模擬驗(yàn)證和數(shù)字化雙胞胎模型的計(jì)算,形成最優(yōu)的解決方案。

(4)虛擬企業(yè)“鏡像”物理企業(yè)

利用數(shù)字、統(tǒng)計(jì)、圖形、邏輯規(guī)則等元素,通過仿真感知方式,采用數(shù)字化技術(shù)手段建立企業(yè)數(shù)字化模型,包括“產(chǎn)品數(shù)字化雙胞胎”、“生產(chǎn)數(shù)字化雙胞胎”、“工藝流程數(shù)字化雙胞胎”和“設(shè)備數(shù)字化雙胞胎”、“物流數(shù)字化雙胞胎”以及“績效數(shù)字化雙胞胎”等,完整的實(shí)現(xiàn)企業(yè)場景、工藝流程、生產(chǎn)執(zhí)行、故障處理、物流配送、設(shè)備執(zhí)行、產(chǎn)品研發(fā)等的“畫像”。采用自動化實(shí)現(xiàn)技術(shù),通過傳感、實(shí)驗(yàn)等感知方式,完成對物理企業(yè)的驅(qū)動、設(shè)備、遠(yuǎn)程I/O、HMI、移動控制、電機(jī)一體化工程等執(zhí)行動作。從而實(shí)現(xiàn)虛擬企業(yè)和物理企業(yè)的互動。通過大數(shù)據(jù)平臺對數(shù)字化雙胞胎模型的處理,不斷“訓(xùn)練”仿真模型,不斷地優(yōu)化仿真模型,充實(shí)仿真模型庫,不斷實(shí)現(xiàn)映射、監(jiān)控與操縱、診斷、預(yù)測等的閉環(huán)優(yōu)化與控制,使得整個智能制造涵蓋的主體與對象不斷的賦予智慧,從而實(shí)現(xiàn)智能制造。

三、智能制造實(shí)施路徑

目前,我國制造企業(yè)所處的行業(yè)、領(lǐng)域不同,發(fā)展程度各異,所以企業(yè)發(fā)展智能制造不能一蹴而就,而要根據(jù)所處的行業(yè)情況,自身發(fā)展階段而定,實(shí)實(shí)在在推進(jìn)企業(yè)轉(zhuǎn)型。企業(yè)在幾年數(shù)字化、網(wǎng)絡(luò)化、智能化相互遞進(jìn)和促進(jìn)下,未來工廠會以數(shù)字化方式為物理對象創(chuàng)建虛擬模型,來模擬現(xiàn)實(shí)場景中的各種行為,通過構(gòu)建整個制造流程的企業(yè)數(shù)字化雙胞胎模型,將實(shí)現(xiàn)企業(yè)智能制造,賦能企業(yè)成功轉(zhuǎn)型。由此,企業(yè)實(shí)現(xiàn)智能制造大致分三個階段:

首先,實(shí)現(xiàn)企業(yè)數(shù)字化和全自動控制,通過大量數(shù)據(jù)采集,包括工業(yè)過程數(shù)據(jù)采集以及過程數(shù)字化,工業(yè)傳感器數(shù)據(jù)采集以及設(shè)備、環(huán)境數(shù)字化,換言之也就是對場景、環(huán)境、設(shè)備、對象、過程、流程等一切數(shù)據(jù)的數(shù)字化,在此基礎(chǔ)上實(shí)現(xiàn)“數(shù)控一代”。

其次,充分的網(wǎng)絡(luò)化,其目標(biāo)將向著充分互聯(lián)互通、高速傳輸、云端計(jì)算發(fā)展,互聯(lián)網(wǎng)將向著與人類大腦高度相似的方向進(jìn)化,它將具備自己的視覺、聽覺、觸覺、運(yùn)動神經(jīng)系統(tǒng),也會擁有自己的記憶神經(jīng)系統(tǒng)、中樞神經(jīng)系統(tǒng)、自主神經(jīng)系統(tǒng),也就是說,互聯(lián)網(wǎng)正在形成一個互聯(lián)網(wǎng)大腦。

最后,在“數(shù)控一代”的基礎(chǔ)之上,對工廠內(nèi)部、外部以及產(chǎn)品整個生命周期過程的充分網(wǎng)絡(luò)化,在企業(yè)數(shù)字化雙胞胎模型的支撐下,利用云計(jì)算大數(shù)據(jù)等技術(shù),實(shí)現(xiàn)“智能一代”。

詳細(xì)請咨詢客服。